DIY

車検を機に室内の大改装を決意。~床板を張る。~

今年は車検を機に愛車E25型キャラバンの居室(本来は荷室の部分)のカーペットや内張りを剥がしまくり、後部座席から後をほぼ裸の状態にしてしまった。

その様子については「車検を機に室内の大改装を決意。~カーペットと内張を剥がす。~」の記事で書いた通りだ。

無論これでお終いという訳ではない。

むしろこれからが本題に突入といったところだ。

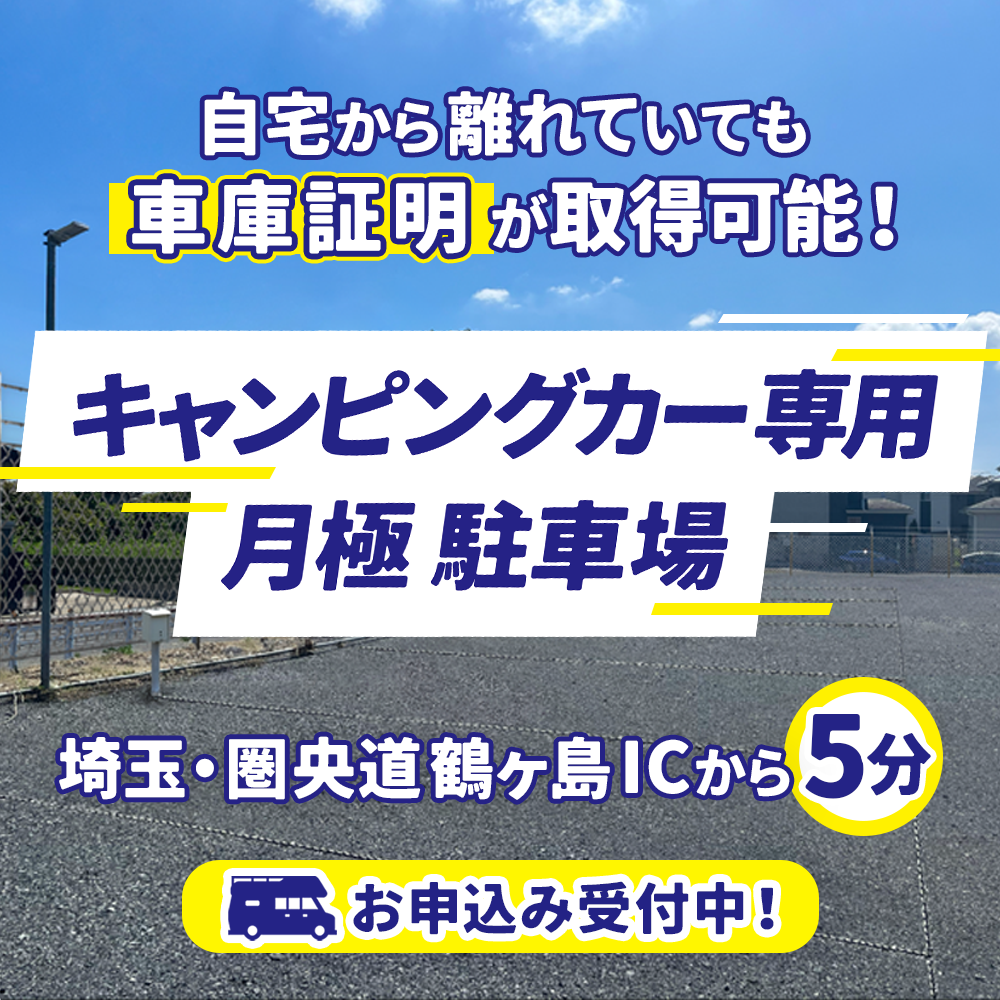

新たな床材と天井・側壁の内張りに張り替えるのだが、DIYを考えている人の参考になればと思い、今回の記事では床張りを通して、材料の選び方や車検対応の条件、作業計画の立て方や進め方、作業工程などについて、少し詳しく紹介したいと思う。

前回の記事はこちら↓

愛車のE25型キャラバン スーパーロングは9月が車検で、車検の度に儀式のようなことをしなければならない。その「儀式」が何かと言えば、車中泊仕様に作り込んだ室内をある程度裸にすることだ。今年は、これまでで最大の大改装を決意したので、...

車検対応の内装用素材について

ご存知の通り、日本は車の改造に関して厳しい規定のある国だ。

例えばこんなことなど日本では到底無理と考えて間違いなさそうだ。

改造への自由度が低いとも言える日本だが、危険性の高い改造や整備不良が原因で事故を起こされ、そのとばっちりを受ける可能性があることなども考えると、厳しいことも一概に悪いことばかりではない。

日本では床材も含め車の内装に使える素材に関してしっかり規定があり、好きな素材を何でも使って良いわけではない。

難燃性の素材でなければならない決まりがあり、これに適合した素材を使用していなければ車検が通らなくなってしまう可能性が高い。

内装の張り替えを考えるなら、まずはこの点に注意が必要だ。

現在殆どの車の内装は、合皮も含めた布地とプラスチックで覆われている。

この布地やプラスチック類を張り替えた場合は、車検の際に難燃証明書の提出を求められるケースもあるようだ。

そして実際のところは、日本自動車車体工業会(JABIA)のマークや登録番号が記載された素材を使用しなければならないと考えてほぼ間違いなさそうだ。

要するにホームセンターなどで気軽に入手できるような素材は使用できず、案外内張りの布地の張り替えは敷居が高いということだ。

適当に壁紙などを貼ってしまったりしても車検が通らなくなる可能性がある。

一方、バンライフのようなスタイルでは、そういった類のもので覆われていない木材が剥き出しになった内装の方が人気だ。

しかし、布地でさえこうも厳しいのだから、内張りに木材なんか使って車検は大丈夫なのかと心配になる。

しかし、これが意外にも拍子抜けするほど緩いと言えば緩く、布の張り替えよりハードルが低いとも言える。

木材の場合は厚さ3㎜以上で難燃性の素材として定義されることになっているのだ。

木材を使うなら車検の心配も意外に少ないため、DIY派には好都合だ。

しかし、あまり重量が増加してしまうと、これまたそのままでは車検が通らなくなってしまう可能性が出てくるので、その点は注意が必要だ。

また、全体が無垢の板張りの山小屋風のような内装も良いと思うが、私は実用性を優先(そもそも掃除のしにくいカーペットをなんとかしたいというところからこの計画が始まっている)したい。この辺のバランスを取る必要もある。

無論コストもあまりかけたくない。

と言うよりかけられる資金も乏しい。

例えば、ほぼ棚やチェストやコンテナなどで隠れてしまう側の壁面まで無垢の板張りにしてもコストと重量が嵩むだけであまり意味はない。

そういった部分でコストと重量をセーブすると合理的だ。

そこで場所によって材料を使い分け、またもちろん実際に使いやすくなることに重点を置いて材料を選ぶことにした。

主要材料として選んだのが、5mm厚のベニア・3mm厚のベニア・ホームセンターでアウトレット価格になっていた杉のパネリング材・SPFの1×4材などだ。

床材として選んだ材料

床に敷く板は、見栄えも良い無垢のフローリング材などの使用も考えた。

しかし、縦方向に貼れば箒でバックドア方向へゴミや砂、水滴なども掃き出しやすいが、サイドドア側へ掃き出そうとすると板の継ぎ目に砂が挟まりやすいこと、水が継ぎ目に染み込みやすいことが予測できる。

私がこんなに砂や水に拘るのは、海で使う道具を積む機会が多いからなのだが、MTBのような泥んこ系やスノースポーツでも似たようなことは起こり得る。

材料選びの段階で自分の使い方に照らし合わせてシミュレーションをしてみると良いと思う。

また、材質に関して言えば、柔らか目の木材は比較的重量が軽いが、傷や凹みができやすい。

重い荷物の出し入れがあまりなければ良いかもしれないが、少なくとも自分の使い方には向いていない。

硬い木材は丈夫だが重量が嵩みやすい。

そして、何れにしても無垢の床材はもちろんそれなりにコストもかかる。

何より見た目重視の人には良いと思うが、以上のような理由で無垢のフローリング材の使用は私の場合は却下。

そこで次に一般的な畳一枚サイズの合板を使うことを考えた。

ニスを塗ってしまえば合板でも見た目は決して悪くないし、継ぎ目も少なくて済むから掃除もしやすい。

最初に思いついたのは頑丈で最も一般的な12mm厚または10mm程度の構造用合板やOSBの使用だ。

しかし、約3m x 1.5mの床面を埋めるには、合板が3枚分近く必要になる。

コンパネ3枚をいっぺんに持ち上げた時のことを想像すると、これも結構な重量増に繋がることが分かる。

余程重い物を頻繁に載せるのでなければここまでは必要ない。

荷室の床面は強度を出すために畝のようなプレス加工がされていて、平板ではない。

その畝が普通に規則正しく並んでいるなら、敷く板の厚みは難燃基準に適合する3mm厚でも問題なさそうな気もする。

これならかなり軽くなりそうだが、畝が規則正しく並んでいなくて所々凹んだ部分が広い部分もあり、3mm厚では些か頼りない。

しかし、厚みが5mmあれば凹んだ部分が広い部分も何か詰め物をして高さ調整すれば、問題なさそうと考えた。

重量も5mmなら単純計算して12mmの半分以下となる。

ということで、選んだのは5mm厚のラワン合板。

これにニスを塗って仕上げることにした。

場当たり的工法と作業工程

こうした工事をする際には、綿密な設計図などを最初に作成してから取り組む方法と、大まかな計画を立てた後は現物合わせでその場で考えながら作業を進めて行く方法がある。

私は簡単な図を描くことはあっても、完全に後者タイプだ。

雑にも思える作業の進め方だが、所詮素人なので計画通りになど進まないことを自覚している。

そして、後者の方が臨機応変に対応できることも多く、計画通りに事が運ばなかった場合の落胆も少なくて済む。

また、工事を進めているうちに良いアイディアが浮かんでくることがある。

と言うより、私の場合は頭で考えているだけよりいじっているうちに良いアイディアが浮かんでくることの方が圧倒的に多い。

これは人の性格や技術レベルによって大きく異なる部分でもあるので、どちらが良いとか正しいなどとは言えないことだが、人から依頼された仕事ではないのだから、作業を進めながら計画が変わって行くのを楽しむことができるのも、素人の作業ならではとも思っている。

と言うことで、当然ながらお見せできる設計図などはない。

ここからは、この言わば場当たり的工法での作業の進め方をご紹介しようと思う。

まずは床板の木取りについて。

約3m x 1.5mの床を1.8m x 0.9mの板で埋めようとすると、面積的に最低でも3枚の板が必要な計算になる。

上手く使わないと4枚必要になってしまうが、なるべく無駄は抑えたい。

木取りの方法や組み合わせは幾通りか考えられるが、板3枚を使って上手くやりくりする方向で考えた。

後部座席の後ろの脚は前の端から80cm少しの辺りにあるのだが、5mmの厚みの板の上に乗せたらロックがかけられなくなってしまうので、この部分は板を貼らずに開けておかなければならない(素の状態で撮影していなかったので、上の画像では既に床板が仮置きされてしまっているが)。

この脚の位置が前の端から80cm少しのところだから、ここで区切ることにして、シート後の脚の部分より前で板を横方向に使って一枚を切り抜くと無駄が少なくて合理的だ。

まずはこれを基準に考えることにした。

そして同じく板を横方向に使って2枚を切り抜くと、3枚の合計で約270cm分の床を埋められることになる。

しかし、基準の板から順に後に貼っていくと、荷室後部に継ぎ目ができてしまうことになる。

ところが、荷物の出し入れの多い部分に継ぎ目があるのは好ましくない。

ということで、基準となる一番前側の板を貼った後は、今度は後ろから2枚貼り、その2枚と後部座席の後脚が乗る位置を溝のように残して、残った30cm弱の隙間を余った材料で埋めることにした。

切り抜いた基準の前から1枚目と後ろから1枚目を仮置きした様子が上の画像。

そして切り出した材料全てを仮置きしたところが下の画像。

この画像では間を埋めた板が2枚に別れていて継ぎ接ぎっぽい感じになってしまっているが、ここはちょうど床の鉄板の凹んだ部分が広く、少し広い範囲で嵩上げが必要になる部分だ。

この2枚は裏から当て木をして繋げば、繋ぎの当て木が嵩上げと一石二鳥となり、全く問題などなくなる(完成後の画像を見ると分かる)。

最初から頭で考えただけではこうは行かない。

これも現物合わせ工法ならでは利点だ。

次に板の切り出し方について。

このように剥がしたカーペットを型紙にして板に線を引き、その線に沿ってジグソーで板を切り抜くので、作業はそう難しいことではない。

「~カーペットと内張を剥がす。~」の記事で書いた、カーペットの最後の重要な役割がこれ。

しかし、板のような固い素材と、柔軟で融通の効く素材とでは性質が異なる。

カーペットの形を正確に板にトレースしても、カーペットなら収まっていたのに、板では収まらない部分ができてしまい、何度か板を設置場所に当てては修正を繰り返した。

削り過ぎてしまうのも残念だから少し根気が必要な作業だ。

意外と四角四面ではなく複雑な線で構成されている車内のこと。

こうした作業の繰り返しが必ずあることは覚悟しておく必要がある。

後部座席の前の脚の付け根部分は、四角形の四隅部分にまずドリルで4箇所穴を開け、その後ジグソーで四角に切り抜いて行く。

多少形が正確でなくても、設置後にプラスチックのカバーが付くので問題ない。

後部座席は外さなければ前から1枚目の板を敷くことができないが、板を仮置きしたら後部座席も一旦戻して設置可能なことを確認している。

こうした工作では仮置きしてみたら思った通りではなかったなんてことが常にあると考えておいた方が良い。

このような確認も必ず必要だ。

後部座席を乗せたり降ろしたりなんていうのは結構な重労働だが、面倒くさがらずこうした作業を繰り返すことも成功へと繋がるポイントの一つだ。

下の画像も床板を固定してしまう前のシミュレーションの一つで、今回の改装では、これまで右側に設置していたアングルで組んだ棚を左側に移設することにした。

そして、この時点では後部座席をベッドの一部として活用するか、ベッドを後部座席とは独立したものにするかなど、ベッドをどうしたものかまだ決めかねていた。

この状態で床に直接座ったり低いコンテナボックスの上に座りながらそんなことを考えていたら、標準ルーフのキャラバンでも低い位置に座ればかなり天井高が高く、今までよりずっと室内が広く感じられることに気付いてしまった。

登録車サイズの車中泊仕様のVANの場合は床上げして固定のベッドを設えることが当たり前のようになっているが、ベッドの設置はタイヤハウスの出っ張り部分を無駄にしないといった意味もあり、また、大抵ベッド下は収納庫になっているので、合理的な考え方ではある。

しかし、実際に使ってみるとベッド下の収納は決して使いやすくはない。

ふと思い立ち、こうしてコットを置いてみたらその下も十分荷物置き場になるから、この方法でも決して収納スペースが減ってしまう訳でないことにも気付く。

むしろ融通が効いて使いやすそうでもある。

後部座席を出した場合と畳んだ場合両方試してみた。

床に直接寝込んでみたりもした。

こんなことを何度も繰り返しながら作業を進めて行くのだが、実際に作業している時間より、こうして試したり考えている時間の方が長い。

しかし、この時間が結構楽しくもあり、面白いアイディアが浮かんでくる時でもあるので、自分にとっては大変重要な時間だ。

そしてなかなかに画期的で面白いアイディアを思いついてしまったのだが、その内容については全て完成後の記事で。

今回は床張りの完成までの様子を。

次のページ⇨ 床貼り作業の工程から完成までを詳しく解説します!

床張り作業

諸々の確認が終わったら、設置する前に一旦床板を降ろして(後部座席もまた外して)塗装する。

色付きの水性ニスを2度塗りした。

油性より少し割高?な感じになるが、水性は後始末も楽で便利だ。

また、いつか設置した車内で重ね塗りする時のことなども考えると、匂いの強い油性塗料を選ばない方が賢明だ。

色は少し黄味が強い感じもするが、汚れや燻みで少し暗くなるのを見越しての選択だ。

床と内張り剥がしの記事で、サイドのステップのプラスチックのカバー部分は元の方法ではなく、別な方法で設置することにしたと書いたが、それがハンドナッターによるナットの埋め込みだ。

ハンドナッターはハンドリベッターに見た目がよく似た工具だが、リベットではなく鉄板など薄い板状の素材にナットを固定できる工具。

専用のナットをナッターのノーズピース部分に取り付け、ナットを取り付けたい素材に穴を開け(ここでは元々あった穴の径をドリルで少し広げて使用)、そこに差し込み、ナッターのレバーを握れば、ナットの奥の方が膨らんで板に固定される仕組みだ。

形も似ているが仕組みもハンドリベッターとよく似ている。

ハンドリベッター同様、このように板の裏側が塞がれていて裏側にナットを入れられない部分でも使えるところが大変便利な工具だ。

しかし、ナッターはちょっと特殊な工具で近所のホームセンターでは見つからず、熱帯の密林から取り寄せた。

トラスコ中山(TRUSCO)

¥4,574

(2024/12/29 07:21:46時点 Amazon調べ-詳細)

ナットが固定されるとこのよう(画像が鮮明でないが銀色の輪がナット)になる。

そして、カーペットはプラスチックのカバーの縁の部分の下に挟まれて固定されていたのだが、その縁も箒で砂を掃き出しにくい要因の一つとなっていた。

そこで、板の設置はプラスチックのカバーの縁の下に挟みこむのではなく、上に被せるような形にした。

ビスで固定するとこのような感じ。

ビスが新しくてピカピカで見た目が浮いてしまっているが、これもそのうちくすんで馴染んでくるから問題なし。

ハンドナッターはこの部分だけでなく、この後の側壁の内張りの固定にも大活躍している。

その話もまたの機会に。

窪みの広い部分には上の画像のように端材を置いて高さ調整し、板と板の継ぎ目部分は両方の板に跨るように全面両面テープを貼り、隙間ができないようにした。

板の固定方法はサイドのステップの部分以外基本的に両面テープのみ。

しかし、タイヤハウスの部分などの切り込みもあるおかげで、テープで貼らなくてもズレてしまうことはない。

床張り完了

そして全ての板を張り終えた様子。

この時点ではまだ後部座席を戻していないが、後部座席の後の脚のための溝部分には裏側にズレ止めを貼り付けた1×6材を置いて(後部座席を使用する時はこの板を外す)みた。

サイドドア側から見るとこんな感じ。

まだ側壁が裸のままで、この時点では見た目的に何も面白くはないが、作業中の掃除がしやすくなり、使いやすくなっていることは実感している。

以上が私流の場当たり的工法での床張り作業の全貌だ。

この後の側壁や天井の張り替え編もご期待いただきたい。

前回の記事はこちら↓

愛車のE25型キャラバン スーパーロングは9月が車検で、車検の度に儀式のようなことをしなければならない。その「儀式」が何かと言えば、車中泊仕様に作り込んだ室内をある程度裸にすることだ。今年は、これまでで最大の大改装を決意したので、...